La tecnología de impresión 3D del futuro que una empresa de Jaén ha llevado a la Marina de EEUU y permite crear prótesis por 50 euros

Meltio 3D

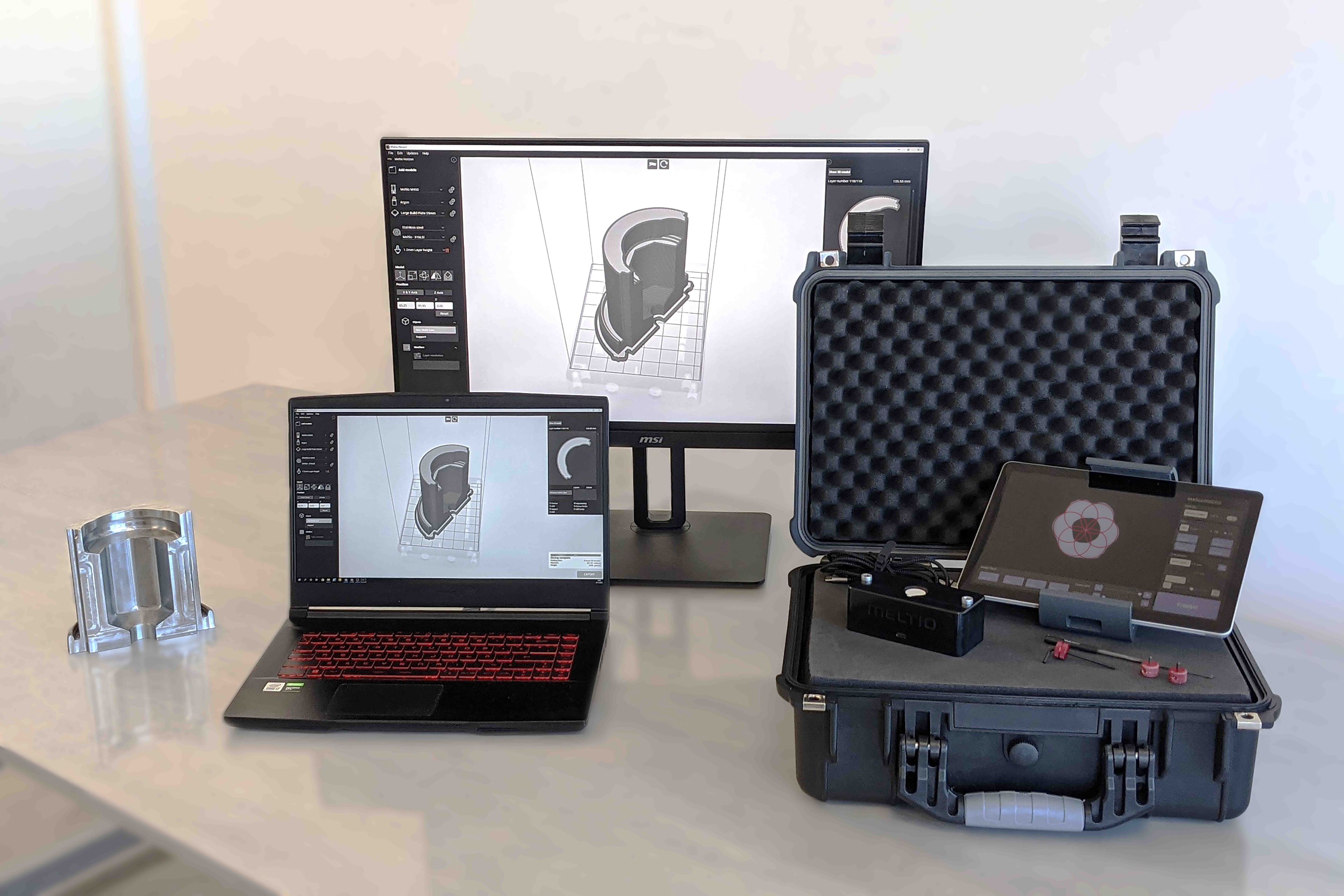

Meltio es una compañía española de impresión 3D que apenas lleva 5 años en el mercado y ya ha conseguido ser "socio tecnológico estratégico" del Departamento de Defensa de Estados Unidos, gracias a un método que es escalable y tiene numerosas aplicaciones. Hablamos con Ángel Llavero López de Villalta, CEO de Meltio, sobre el potencial y el futuro de esta tecnología.

¿Sabías que la Marina de Estados Unidos cuenta con impresoras 3D a bordo de su buque US Bataan? Curiosamente, este buque puede reparar sus piezas metálicas allá donde vaya gracias a una empresa española cuyo nombre escucharás a menudo durante los próximos años.

Nos referimos a Meltio, una compañía fundada en 2019 en Linares (Jaén) que utiliza la tecnología más puntera del mercado actual en impresión 3D y que, recientemente, se ha convertido en "socio tecnológico estratégico" del Departamento de Defensa de Estados Unidos.

Algo que le ha valido el prestigioso reconocimiento xTechInternational Advanced Manufacturing and Materials, junto a su distribuidor en EEUU, Phillips Corporation.

No obstante, el uso de su tecnología basada en hilo de soldadura no se limita al sector de la Defensa, sino a muchos otros como el sanitario o el de la automoción, según explica a Computer Hoy Ángel Llavero López de Villalta, CEO de Meltio.

Meltio

Para que nos hagamos una idea, la impresión 3D existe desde hace más de 20 años, aunque históricamente ha tenido algunas características que no han permitido hacer de ella un negocio realmente escalable o aplicable.

La primero de ellos, el formato del material con el que se fabrican las piezas, que en el caso del 99% de impresoras 3D de los últimos 20 años, ha sido el del polvo de metal, que tiene consecuencias negativas, como que es explosivo.

Además, es cancerígeno para los empleados, con lo cual se necesitan EPIs de protección para operar.

Crear órganos con impresión 3D dentro del cuerpo humano: este nuevo robot ya es capaz de hacerlo

Por otro lado, el polvo es muy finito y ese metal puede colarse por cualquier sitio convirtiéndose en una lija. "Eso con la industria se lleva muy mal", recuerda el CEO de Meltio.

Aunque no solo el formato del material es importante, sino el hecho de que Meltio ha conseguido dar con una tecnología que marcará el día a día de las personas y las industrias, durante los próximos años. Una revolución que Meltio ya ha comenzado.

Un soplo de aire fresco a la impresión 3D

En la práctica, el mercado de impresión 3D no ha variado considerablemente durante los últimos años. Hasta que llegó la tecnología de Meltio, basada en hilo de soldadura.

Desde 2007, Llavero tiene otra empresa especializada en distribución de tecnología 3D, Sicnova, por lo que ya conoce este mercado desde hace más de 15 años. En 2019, ArcelorMittal les habló sobre una tecnología creada por una empresa de 3 personas en EEUU y les ofreció el apoyo necesario.

Llavero vio en el hilo de soldadura el potencial de cambiar el futuro, y no se equivocó. Dio con un modelo capaz de reducir el impacto medioambiental, aumentar la seguridad de los trabajadores y ahorrar costes energéticos y de producción, entre otros beneficios.

Meltio

Según nos explica el CEO de Meltio, el coste aproximado del polvo de metal es entre 3 y 8 veces superior al del hilo de soldadura. Además, el desperdicio del polvo, en el mejor de los casos, es del 20%; en el peor, del 50%. "Con el hilo aprovechas el 100% del material", añade Llavero.

A esto se suma el ahorro energético de la tecnología láser utilizada por la empresa de Jaén, que es la primera de fabricación aditiva por deposición de metal por láser (LMD) instalada a bordo de un buque de la Marina de EUUU.

Meltio

Meltio usa varios láseres de pequeña potencia dirigidos a un mismo punto. Esto supone que puedes elegir la potencia deseada y existe mayor flexibilidad en el proceso de control y fabricación, ya que de lo contrario "el coste de los láseres es exponencial".

Por otro lado, el cabezal de Meltio permite esquivar las limitaciones para fabricar piezas de metal en un tamaño desde los 40 cm hasta los 100 cm. "O no había tecnología, o la tecnología valía millones", recuerda.

El coste de fabricar una prótesis médica de rodilla: de 10.000 a 50 euros

La tecnología de impresión 3D de Meltio no solo permite reducir costes y abaratar todo el proceso de fabricación, sino que también es capaz de producir miles de millones de piezas al año para ámbitos muy diversos que abarcan no solo la industria, sino también el consumo.

Relojes de lujo de oro o titanio, llantas más ligeras para coches eléctricos, optimizar el diseño aerodinámico de vehículos de competición... O como hemos mencionado antes, ser capaces de solucionar el problema allá donde estés, como una estación petrolífera en alta mar o un buque.

Meltio

"En lugar de tener un almacén gigante de piezas, con nuestras bobinas de hilo de soldadura fabricas la pieza según la necesitas", detalla Llavero.

"Ese es el nuevo mercado y el nuevo cambio que la economía digital y la digitalización de la industria va a provocar en segmentos como el mantenimiento industrial o la cadena de suministros, además de no depender tanto de terceros y tener mayor capacidad de ser autónomos", agrega.

De esta forma, se podrían evitar problemas como el atasco de barcos que ocurrió con el Ever Given en el Canal de Suez (Egipto) o las consecuencias de una guerra, gracias a una tecnología que Meltio pone por primera vez en la historia de la industria encima de la mesa como una opción real.

Por si estos beneficios fueran pocos, Meltio ha abierto la puerta a fabricar moldes para hacer piezas de plástico de manera mucho más eficiente que lo que hemos visto en los últimos años. Él lo ilustra con el ejemplo de una prótesis médica de rodilla.

Con el anterior método, el coste de una prótesis de rodilla no personalizada rondaba los 2.000 o 3.000 euros, mientras que una personalizada podía llegar hasta 10.000 euros.

"Con nuestra tecnología, el coste de fabricar una prótesis de titanio personalizada para ti no supera los 50 euros", destaca el CEO de Meltio. Es decir, un abaratamiento del coste del 99,5% en comparación.

Por ello, Llavero cree que este nuevo mercado no hará más que crecer, y que desde que nos despertemos hasta que vayamos a la cama, nos encontraremos con algún producto relacionado directa o indirectamente con Meltio.

"Estoy convencido de que lo que se está viendo hoy de Meltio es solamente un porcentaje pequeño de hasta dónde vamos a ser capaces de llevar esta tecnología y sus implicaciones", concluye.

Redactor Tecnología

Soy redactor de Tecnología en Axel Springer España. Me encontrarás analizando productos, en vídeos y escribiendo reportajes del sector tecnológico.

Otros artículos interesantes:

Conoce cómo trabajamos en Computerhoy.