He visitado la fábrica de la pantalla microLED Samsung The Wall y ya quiero una en casa

- Samsung tiene una fábrica de paneles microLED en plena centroeuropa con los que se fabrican pantallas a medida The Wall.

- El ensamblado de los LEDs en los distintos paneles parece un trabajo de orfebrería al más puro estilo LEGO y la compañía tiene más de 10 chequeos de comprobación de calidad durante todo el proceso.

- Tecnologías de pantalla miniLED y microLED, qué son y todo lo que debes saber.

MicroLED es la tecnología que Samsung utiliza en The Wall, su pantalla de grandes dimensiones que ha utilizado, por ejemplo, en su keynote del pasado IFA con más de 200 pulgadas de superficie.

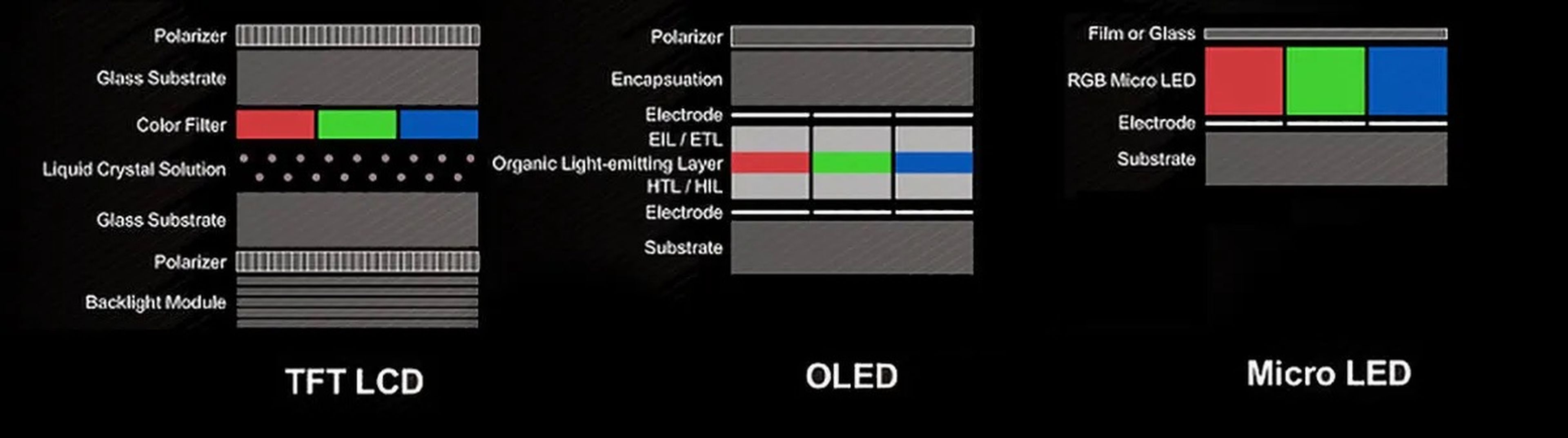

Esta tecnología monta individualmente los leds (rojo, azul y verde) sobre una placa donde está toda la circuitería para controlarlos. La pantalla final se construye usando una matriz de esos módulos.

Estos módulos acaban formando una pantalla que resulta perfecta para sustituir las tradicionales pantallas de proyección de salas de reuniones con tamaños de Existen tres calidades de pantalla o densidades de píxeles que se conocen como diferente pitch o distancia entre los píxeles.

La diferencia entre pitch 0,84 (129.600 LEDs por placa), pitch 1,26 (57.600 LEDs) o pitch 1,68 (32.400 LEDs) es más que notable y dado que cada LED se coloca de manera individual, las probabilidades de fallo de fabricación son mayores cuanto menor es el número pitch.

La compañía ya está trabajando en tecnología pitch 0,63 (The Wall 2.0) que permitiría montar un gabinete como parrilla de 8 x 6 módulos con un tamaño de diagonal de 55 pulgadas con resolución FullHD, acercándose a resoluciones 4K ya con 109 pulgadas de diagonal, 4 gabinetes de este tamaño.

Para quién es esta tecnología microLED de The Wall

The Wall se utiliza en múltiples sectores y verticales, como automoción, retail, hospitality, empresas, salas de control, educación, venta al por menor y producción virtual, cuyo mercado está en crecimiento.

Lo interesante de esta tecnología es que Samsung ya ofrece soluciones premontadas con su electrónica y software al más puro estilo TV con tamaños de diagonal de 110 a 146 pulgadas, que son tamaños perfectos para sustituir las tradicionales pantallas de proyección.

Estas pantallas microLED pueden funcionar con cualquier entorno de iluminación gracias a su alto brillo y definición

Samsung puede configurar The Wall en cualquier entorno gracias a su diseño flexible y modular que permite conseguir cualquier forma y tamaño. De hecho, ofrecen un servicio completo de diseño y construcción mecánica para llevar el proyecto desde la idea hasta el inicio de producción.

No solo existen propuestas de pantallas planas, sino que al construir gabinetes formados por los módulos individuales, las posibilidades de personalización son muy altas, llegando a producir bajo pedido pantallas facetadas, simulando una curva.

Existen tres fábricas donde se fabrican y ensamblan las pantallas microLED: una en Vietnam, otra en México y otra en Eslovaquia. Esta última está situada en Galanta y es la encargada de realizar los pedidos europeos de este tipo de pantallas.

Contar con una planta de fabricación europea permite acortar plazos de entrega y reducir distancias de transporte. Esto implica también cierto recorte en emisiones de carbono.

Cómo se fabrica una pantalla microLED

Montaje de LEDs en placas y módulos

No puedo detallar los procesos de fabricación como tal para, según Samsung, evitar cualquier problema de espionaje industrial.

La fábrica de Galanta tiene varios lineales de ensamblado. Se reciben las placas que acomodarán los LEDs, y existen tres modelos, según el distinto tamaño de pitch, o distancia entre píxeles.

Esas placas tienen ya los conectores de oro para que se sitúen y suelden los LEDs por una parte y la electrónica de control por la otra cara. Estos LEDs son minúsculos, del tamaño comparable a un cabello.

Esa placa tiene un marcado para que la línea de montaje, totalmente automatizada, pueda llevar el control de la misma. Se pasa por distintos pasos de cada línea de montaje, entre los que se encuentra la colocación uno a uno de los LEDs. Primero toda la placa de se llena de unos LEDs de un color, en subsiguientes pasos de otro color y para finalizar del color restante.

Todos estos pasos son realizados de manera automática por máquinas y es muy curioso de ver y cómo, al microscopio, se hacen varios controles de calidad para descartar desalineaciones en el montaje.

Tras ello se pasa a soldar los LEDs y al limpiado de las placas mediante ultrasonidos para eliminar cualquier resto de flux. Antes de pasar de paso a siguiente paso, en el lineal, hay un control de calidad mediante cámara. Ante cualquier defecto, ese módulo se lleva a un punto donde manualmente se repara, para volver a la línea de montaje.

Luego se realiza el mismo trabajo de colocación de la electrónica por la capa inferior. Tras ello y el consiguiente control de calidad se vuelve a limpiar el módulo y entonces se pasa a sellar el hueco entre los LEDs mediante la denominada Black Seal Technology para mejorar el contraste y evitar la contaminación de luz entre LEDs.

Tras ello se montan capas polarizadoras que dan un acabado mate al módulo en cuestión y este es un punto de no retorno. Hasta ahora, cualquier módulo tenía un arreglo posible, más o menos fácil. Es por ello que existen tantos puntos de control de calidad.

Una vez llegados a este punto los módulos se comprueban por última vez, funcionamiento de LEDs y colores y pasan a la zona de ensamblaje de gabinetes, en un entorno no robotizado.

Ensamblado de módulos, gabinetes y pantalla final

Aquí es donde entra el factor humano y es que, hasta entonces, es un proceso altamente automatizado. Ahora es el momento donde se construyen los distintos gabinetes multimódulo según el modelo a fabricar.

Según el modelo puede ser, por ejemplo, una configuración de 3 paneles en una fila, 3 x 2 paneles. Esos gabinetes se ensamblarán finalmente para conseguir el tamaño de pantalla final.

Es decir, la pantalla final está configurada al más puro Lego, de gabinetes que integran a su vez un número de módulos que ya sabemos cómo fabrican.

Una vez montados los gabinetes y ajuste en altura, se pasa a una calibración para que toda la pantalla tenga un color uniforme. La calibración también tiene su parte humana, ya que el ajuste fino se realiza por expertos en lugar de por cámaras y automatización.

Aquí es donde hay un último control de calidad y donde se acepta que pueda haber algún LED defectuoso, rojo o azul. Si hay algún verde apagado, se tendría que descartar el módulo y sería una gran pérdida económica en tiempo y materiales, de ahí el gran número de puntos de control tras prácticamente todos los pasos en línea de montaje.

Me pareció curioso comprobar como en toda esta parte de ensamblado, de conectores internos y montaje en gabinetes, el equipo de trabajadores era todo mujeres.

Fabricación europea y futuro de microLED

La compañía Samsung me ha dado cifras de fabricación y si bien en 2022 la demanda europea de este tipo de pantallas The Wall con tecnología microLED se cubría desde Europa en un 40%, actualmente, desde la fábrica de Galanta se fabrica un 90% de la demanda.

La demanda de este tipo de pantallas de menos de 2 mm de pitch está creciendo y las cifras están claras: más de la mitad de pedidos ya tienen en cuenta este requisito. A nivel España, los datos están alineados con esta tendencia global.

Se sirven pedidos a medida, es decir, si tienes una necesidad concreta, se puede hacer un diseño con el tamaño y forma que necesites, y se ofrece un procesador de imagen externo para controlar todas esas pantallas, gabinetes y módulos.

De hecho, si hay algún problema con el modelo que pidas, el SAT se encuentra en Galanta, también en Europa, donde guardan módulos extra fabricados cuando se fabricó ese modelo en particular, por lo que son equivalentes.

También tienen modelos de pantalla más estándar con tamaños de 109 y 146 pulgadas ya con conectividad HDMI, altavoces integrados y software similar al que vemos en las TVs de Samsung para poder controlar las entradas de audio.

Sobre el futuro solo puedo comentar una cifra y es que la compañía ya está trabajando en tecnología pitch 0,6 mm que implica la posibilidad de tener pantallas 4K de 110 pulgadas de diagonal, lo que se compararía de tú a tú con otras tecnologías LED y OLED de gran diagonal del mercado de consumo, por lo que podríamos ver llegar a las casas esta nueva tecnología.

Otros artículos interesantes:

Descubre más sobre Jesús Maturana, autor/a de este artículo.

Conoce cómo trabajamos en Computerhoy.